Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

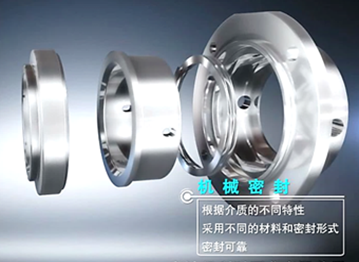

Nr. 1 Die Grundelemente der Versiegelung

Mechanische Dichtungen verwenden das Reibungsprinzip zwischen zwei Ebenen, um den Zweck der Versiegelung zu erreichen. Die rotierende Dichtfläche ist auf der Hauptwelle der Rotationslappenpumpen, Emulsionspumpen und anderer flüssiger Pumpe eingebaut, während die feste Dichtfläche in der Dichtdrüse installiert ist. Aufgrund der Tatsache, dass sich eine Versiegelungsfläche bewegt, während die andere Versiegelungsfläche stationär ist, wird diese Art von Dichtung als dynamisches Siegel bezeichnet.

Die beiden letztgenannten Arten von Leckwegen nehmen im Allgemeinen eine statische Versiegelung an, da zwischen den beiden Teilen keine relative Bewegung vorhanden ist. Dieser Teil der Siegel wird normalerweise als tertiäres Siegel bezeichnet, und sein Versiegelungsmaterial ist eine Dichtung oder eine O-Ring, die für die Prozessflüssigkeit geeignet ist.

Die meisten mechanischen Dichtungen sind mit weicheren Materialien ausgestattet, um eine rotierende Oberfläche zu erzeugen, die sich an einer härteren stationären Oberfläche dreht und reibt. Die häufigste Kombination besteht seit vielen Jahren darin, Kohlenstoffmaterial als rotierende Oberflächen für die stationären Keramikoberflächen zu verwenden. Diese Art von Material ist noch weit verbreitet, aber die stationäre Oberfläche besteht aus rostfreiem Stahl oder härteren Materialien wie Wolframkarbid oder Siliziumkarbid.

Unabhängig vom verwendeten Material muss ein flüssiger Film zwischen den Kontaktflächen aufrechterhalten werden, um Schmierung zu erzielen. In der Verpackungsbox kann eine Kombination aus Federlast und Flüssigkeitsdruck jedoch einen guten Versiegelungseffekt zwischen den Dichtflächen ermöglichen. Wenn der Dichtungsdruck jedoch zu hoch ist, beeinflusst er die Bildung eines Flüssigkeitsfilms zwischen den Kontaktflächen, was zu erhöhter Wärme und vorzeitiger Verschleiß führt. Wenn der Dichtungsdruck zu niedrig ist, steigt der Spalt zwischen den Kontaktflächen, was leicht zu Leckagen von Flüssigkeiten führen kann.

Die Versiegelungshersteller bemühen sich ständig, die Flachheit der Kontaktoberfläche zu verbessern, wobei spezielle Polierplatten zum Schleifen verwendet werden. Dann wird eine Gitterplatte mit einer monochromatischen Lichtquelle verwendet, um sie zu erkennen. Aus dieser Perspektive ist es sehr wichtig, diese Versiegelungskontaktoberflächen sorgfältig und streng den Installationsanweisungen zu befolgen, um sicherzustellen, dass die Versiegelungsflächen ordnungsgemäß geschützt und korrekt sitzen.

Nr. 2 Flexible Optionen zum Versiegeln

Das in der chemische Industrie verwendete traditionelle Versiegelungsdesign, bei dem der Dichtungsdruck auf die rotierende Oberfläche ausgeübt wird, wird als Drehdichtung bezeichnet, da sich die Feder- oder Wellversiegelungsvorrichtung mit der Spindel dreht. Ein relativ neuartiges Design ist mit einer auf einer stationären Oberfläche installierten Feder- oder Wellblech -Versiegelungsvorrichtung. Bei aktuellen mechanischen Dichtungen haben beide oben genannten Versiegelungsmethoden übliche Anwendungen, die einen gewissen Grad an Flexibilität für die Installation bieten.

Für viele hochkarresive Anwendungen besteht das häufigste Design darin, Metallburge -Dichtungsgeräte zu verwenden. Das Wellrohr wird aus einer Reihe von Metallscheiben geschweißt, um ein Wellversiegelungsgerät zu bilden, das Leckagen verhindert.

Durch die Verwendung dieses Geräts kann der Versiegelungsdruck zwischen den Dichtflächen gleichmäßiger sein, und es besteht keine Notwendigkeit, eine Sekundärdichtung auf der Dichtungsfläche hinzuzufügen, wodurch natürlich Korrosion und Verschleißphänomen vermieden werden.

Obwohl sein Hauptdichtungsdruck vom Druck der Verpackungskiste selbst abhängt, können die Feder und der Balg den unzureichenden Druck, der durch die Spindelbewegung während der Start- und Stoppprozesse der Rotationslappenpumpen, Emulsionspumpen und anderer Flüssigkeit durch die Spindelbewegung verursacht wird, ausgleichen Pumpen Sie so, dass die Dichtfläche immer einen bestimmten Dichtdruck beibehält.

Nr. 3 Korrosions- und Tragenprobleme

Aus verschiedenen Gründen wie Lagertoleranzen, Wellenend -Clearance, Vibration und Spindelabweichung kann die Hauptwelle der Hydraulikpumpe radiale und axiale Bewegung auftreten. Darüber hinaus ist es sehr schwierig, die absolute Parallelität zwischen den Kontaktflächen aufrechtzuerhalten, daher ist es normal, dass die innere Bewegung des mechanischen Siegels selbst auftritt. Diese Art von Bewegung wird häufig durch Geräte- und Installations -Toleranzen, Wärmeausdehnung, Rohrleitungsspannung oder unsachgemäße Spindelanpassung verursacht.

Um die gegenseitige Koordination zwischen den Dichtflächen jederzeit aufrechtzuerhalten, spielt die Feder eine konstante Einstellungsrolle zwischen der mechanischen Dichtung und der sich bewegenden Spindel. Wenn zwischen der rotierenden und der Spindel ein künstliches Gummi -Dichtung verwendet wird, bewegt sich das Elastomer auf der Spindel hin und her. Diese wiederholte Reibungswirkung untergräbt das Antikorrosionsmaterial an der Spindel, verliert die Oxidfilmschutzschicht der Spindel und bildet letztendlich Verschleißrillen auf der Reibungsfläche der Spindel, wodurch Flüssigkeitsleckage aus den Rillen erhöht und die erforderliche Wartungsarbeit oder die erforderliche Wartungsarbeit oder die erforderliche Wartungsanwartung verursacht werden. Sogar die Spindel ersetzen. Um dieses Problem zu lösen, wird normalerweise eine austauschbare Wellenhülle in der Verpackungskiste installiert.

Die einzige dauerhafte Lösung für das Problem der Korrosion und Verschleiß besteht jedoch darin, die dynamische Dichtung im Inneren zu entfernen. Heutzutage produzieren die meisten wichtigen Dichtungshersteller nicht korrosive Verschleißtyp -Dichtungen, um Korrosion und Verschleiß von Flüssigpumpenteilen zu vermeiden.

Nr. 4 ausgeglichene und nicht ausgeglichene Siegel

Der Gleichgewicht der mechanischen Dichtungen hat einen signifikanten Einfluss auf den Dichtungsdruck der Kontaktfläche. Dieser Dichtungsdruck hängt vom effektiven Querschnitt der Dichtung selbst und dem Druck im Verpackungskasten ab.

Der Querschnitt auf der gegenüberliegenden Seite der rotierenden Oberfläche der nicht ausgewogenen Dichtung ist vollständig innerhalb des Druckbereichs der Verpackungskiste freigelegt, wodurch ein hoher Dichtungsdruck zwischen den Dichtflächen erzeugt wird, wodurch die Arbeitstemperatur erhöht und die Verschleißrate beschleunigt wird. Unter hohen Arbeitsbedingungen oder wenn Flüssigkeiten eine signifikante Korrosion und Reibung aufweisen, kann die Lebensdauer mechanischer Dichtungen stark verringert werden.

Durch das Ausgleich von mechanischen Dichtungen können Dichtdruck reduziert und die Lebensdauer der Dichtungen verlängert werden. Im Allgemeinen werden die Hauptwelle und die Wellenhülle mit Schritten verwendet, um den effektiven Querschnitt der rotierenden Oberfläche zu verringern, um die obigen Ziele zu erreichen. Stellen Sie den Nettoversiegelungsdruck jedoch nicht auf einen Pegel nahe Null ein, da dies zu instabilen Arbeitsbedingungen zwischen den Dichtflächen führen kann und die Dichtung aufgrund plötzlicher Änderungen aufblasen kann.

Die Antwort auf diese Versiegelungsprobleme kann darin bestehen, unausgeglichene Dichtungen zu verwenden, und für einige Dienste können unausgeglichene Siegel bessere Ergebnisse erzielen. In bestimmten Anwendungsbereichen können beispielsweise Sicherheitsprobleme durch Flüssigkeitsleckage stärker betont werden als die Lebensdauer von Robben. In diesem Fall kann auch die Wahl der Versiegelung als Präferenz für einen höheren Dichtungsdruck verstanden werden. In ähnlicher Weise kann bei der Auswahl von Dichtungen mit kälteren Flüssigkeiten die Erhöhung der Betriebstemperatur vernachlässigbar sein.

Unabhängig von den Überlegungen wird im Allgemeinen empfohlen, eine ausgewogene Dichtung zu verwenden, wenn der Druck des Verpackungskasten 50psi überschreitet.

Nr. 5 Innersiegel und Außenversiegelung

Die häufigste Praxis ist die Installation des Siegels im Füllkasten. Dieser Ansatz erfordert das Abbau des feuchten Ende der Rotationslappenpumpen, Emulsionspumpen und anderer flüssiger Pumpe während der Wartung, und ihr Hauptvorteil besteht darin, dass die versiegelte Umgebung hygienisch und leicht zu kontrollieren ist.

Die Installationsmethode der äußeren Dichtung besteht darin, die Richtung der statischen Versiegelungsfläche umzukehren, und die rotierende Einheit an der Spindel befindet sich außerhalb der Verpackungskastendrüse. Die Hauptvorteile der externen Versiegelung sind wie folgt:

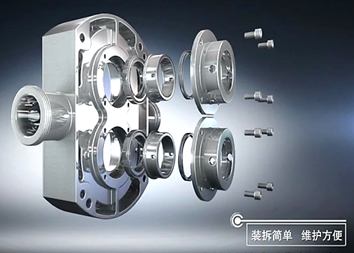

1. Einfache Installation;

2. Die Kosten sind relativ niedrig;

3. kann kontinuierlich überwachen und reinigen;

4. Geeignet für kleine Verpackungskästen, die nicht intern versiegelt werden können;

5. Aufgrund seiner Nähe zum Lager besteht weniger Schwierigkeiten, die Spindelabweichung zu beeinflussen.

Sein Hauptnachteil ist, dass die Zentrifugalkraft feste Partikel von unterhalb der Dichtung in Richtung der Kontaktfläche der Siegel wirft. Daher ist diese Art von Dichtung hauptsächlich für saubere und abrasive freie Flüssigkeiten geeignet.

In den letzten Jahren sind getrennte Dichtungen zu einem weiteren wichtigen zusätzlichen Merkmal in externen Robben geworden. Die getrennte Dichtung ist eine komplette Baugruppe, die zwischen der Verpackungskiste und der Lagerhülle installiert ist. Dieses Design beseitigt die Notwendigkeit, die Rotationslappenpumpen, Emulsionspumpen und andere flüssige Pumpe bei jedem Austausch der Dichtung zu zerlegen. Diese Art der Versiegelung wird allmählich in Verbindung mit anderen Konstruktionsstandards entwickelt. Aufgrund der Leichtigkeit des Austauschs von Dichtungen in diesem Design ist es wichtig, der Versuchung zu widerstehen, Sieverschläge nur ohne weitere Untersuchung der Grundursache der Fehlfunktion zu ersetzen.

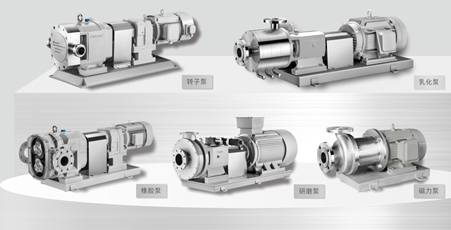

Als nicht-Newtonian Fluid Transportation Equipment Research and Manufacturing Enterprise hat Durrex Pumps 56 nationale Patente erhalten, darunter 11 Erfindungspatente. Das Unternehmen hat Rotorpumpen, homogene Pumpen, Schleifpumpen, Gummi -Lappenpumpen, Magnetpumpen und andere Produkte entwickelt und für mehr als 10000 Kunden weltweit flüssige Transportgeräte und technische Dienstleistungen bereitgestellt.

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.